La humedad en alfalfa es el gran factor X: si te pasás, perdés calidad, plata y —si apuntás a exportar— el embarque. En Córdoba, con ventanas que se acortan y clima caprichoso, la consigna es simple pero exigente: “humedad bajo control o no hay negocio”. Hay veces que el lote se apresura y es preferible perder una hora midiendo que perder un contenedor por humedad. Acá te contamos el método que usan algunos productores para evitar fardos “cocinados” y llegar a estándares de exportación sin romper hoja.

Humedad en Fardos de Alfalfa en Córdoba: qué pide el mercado y por qué define la calidad

Lo que te compra el mercado no es solo kilos: es materia seca estable. Para ordenarnos, estos son rangos operativos frecuentes por formato:

- Megafardo: ~13–17% de humedad.

- Fardo chico/grande: ~13–22% según densidad y manejo.

- Rollo: ~14–20% (más masa → más riesgo de calentamiento).

Si vas a exportación, el umbral práctico se vuelve más exigente: objetivo ≲14% de humedad final y, sobre todo, uniformidad dentro del fardo. ¿Por qué? Porque la heterogeneidad (puntas secas y centros húmedos) dispara calentamiento, moho, decoloración y rechazo comercial. Ahora, ir “recontra seco” también tiene costo: quiebre de hoja (se pierde proteína y digestibilidad). El equilibrio lo da la uniformidad con un proceso medible.

En mi experiencia, el salto de calidad llegó cuando incorporamos secado eficiente y estandarizamos muestreo: bajó la variabilidad y dejó de “mandar” el clima.

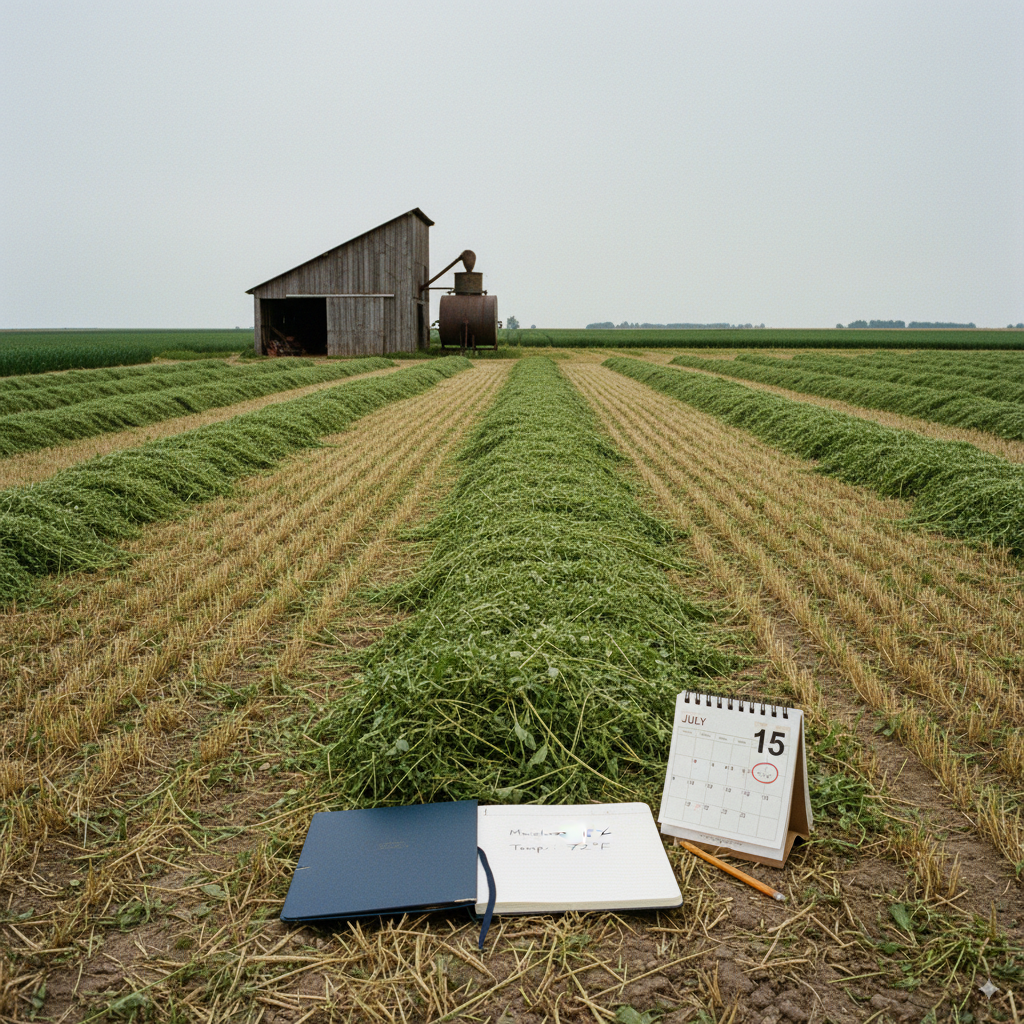

Ventana operativa en Córdoba: del corte a la confección sin “cocinar” el fardo

Para la mayoría de los lotes, funciona un plan 48–72 horas (ajustable por clima y estado del cultivo):

Día 0 (mañana): corte con acondicionadora para quebrar cutícula y acelerar el secado.

Día 0 (tarde): hilerado “aireado” (andanas que respiran). Primera medición orientativa al caer el sol.

Día 1: preoreo; mediciones cada 4–6 h en la andana (hoja y tallo). Si pinta rocío, reorganizá horarios.

Día 1 (tarde/noche): cuando el promedio de la andana baja al rango objetivo, confección (o ingreso a proceso de secado/estabilización).

Día 2: reposo/estabilización, test de temperatura y sondeo de humedad interna antes de estibar o despachar.

Consejo de campo: en Córdoba, los vientos y los picos de radiación engañan; la superficie seca “miente” si no muestreás el centro de andana y luego el centro del fardo. Cuando probé esto por primera vez, entendí por qué algunos fardos “gemelos” se calentaban y otros no: la diferencia estaba adentro.

Medir bien o perder el contenedor: métodos y errores comunes

Herramientas que suman:

- Medidores portátiles tipo pinza/placa para muestras sueltas (rápidos, orientativos).

- Sondas para fardos/megafardos (clave para detectar humedad interna).

- Termómetro de aguja o sonda: temperatura sostenida arriba de ~40–45 °C en el corazón del fardo = alerta de actividad microbiana.

Cómo muestrear (y no engañarte):

- Tomá muestras compuestas (hoja+tallo) de varias andanas.

- En fardos, 3–5 perforaciones por unidad (extremos y centro).

- Evitá medir solo en la piel del fardo; la humedad verdadera manda en el núcleo.

- Anotá hora, clima y lote: cuando armás historial, afinás tus decisiones.

Errores típicos: confiar en una sola lectura “linda”, ignorar la temperatura, o no esperar la igualación (post-confección hay migración de humedad hacia el centro). Para exportar, la humedad baja no es opcional: es el pase de embarque.

Acelerar y uniformizar el secado sin romper la hoja

El objetivo no es solo bajar humedad; es bajarla de manera pareja. Las tres palancas:

- Acondicionadora (rodillos/flails) → rompe cutícula, acelera evaporación y uniformiza.

- Rastrillo correcto (giroscópico o draper, según material) → andanas aireadas, sin “bolas” de tallo.

- Horarios finos → mover cuando hay rocío “amigo” para no pulverizar hoja y terminar cuando la masa “responde” sin quebrarse.

Cuando ajustamos esto, la variabilidad cayó fuerte. En mi caso, cambié un rastrillo que “hacía rollos dentro de la andana” por uno que tendía alfombras: el secado se pareció más a un horno parejo que a una parrilla con puntos fríos.

Cuando el sol no alcanza: deshidratado y tecnologías que ya están funcionando

Hay días en que el sol no paga la cuenta. Ahí entran dos caminos:

a) Deshidratado/planta

- Trómel secador: ingresás material con ~30–35% y salís con humedad uniforme, listo para compactar.

- Ventajas: control y previsibilidad.

- Retos: logística, costos energéticos y capacidad.

b) Secado forzado en campo/planta

- Tecnologías tipo Chinook (Canadá) diseñadas para ventanas cortas, con foco en eficiencia y uniformidad.

- ¿Cuándo conviene? Lotes de alto valor, compromisos de embarque cercanos, o clima inestable.

- ¿Qué mirar? Capacidad real/hora, consumo, compatibilidad con tu línea (megafardo/fardo), y soporte local.

Yo miro mucho a Canadá: con ventanas más cortas que las nuestras, hicieron de la eficiencia una cultura. Cuando incorporamos un secado eficiente, la planificación dejó de ser un “rezar para que no llueva” y pasó a números.

Checklist anti-drama: pasos rápidos para no pasarte de humedad

- Lead-in: cortá con acondicionadora y definí andana aireada.

- Muestreo de andanas cada 4–6 h (hoja+tallo).

- No confecciones sin una lectura de núcleo representativa.

- Igualación: dejá estabilizar y revisá temperatura a 12–24 h.

- Sonda antes de estiba/carga; si hay “panzas húmedas”, reubicá o re-trabajá.

- Registro: lote, fecha, clima, lecturas, decisiones (tu cuaderno es dinero).

En mi caso, este checklist bajó devoluciones y llamadas “incómodas” del comprador. Una rutina simple salva fardos.

Cuentas claras: cuánto cuesta el exceso de humedad vs. invertir en secado

Pongamos un marco simple para decidir:

Costo de no controlar humedad

- Merma de calidad (descuentos por color/olor/moho).

- Rechazos (flete ida y vuelta, re-trabajo, reputación).

- Pérdida nutricional por calentamiento (energía y proteína).

Costo de controlar humedad

- Equipo (acondicionadora/rastrillo/sonda/solución de secado).

- Consumo y horas (combustible/energía y mano de obra).

- Planificación (orden y monitoreo).

Regla de decisión práctica: si la reducción de rechazos + mejora de precio por lote supera el costo incremental de medir y secar, conviene. Cuando hicimos números con megafardos para exportación, el simple hecho de evitar 1 rechazo pagó varios turnos de secado forzado.

FAQs de campo (rápidas)

¿Cuál es la humedad objetivo para exportación?

Apuntá a ≲14% y, sobre todo, uniformidad dentro del paquete.

¿Rangos por formato?

A modo operativo: megafardo 13–17%, fardo 13–22% y rollo 14–20% (ajustá por densidad y manejo).

¿Cuándo mido?

En andana (varias veces) y post-confección con sonda de núcleo + temperatura a 12–24 h.

¿Cómo evito quebrar hoja?

Mové con rocío , usá acondicionadora y rastrillo que no “bolsee”.

¿Cuándo conviene deshidratar o usar secado forzado?

Clima inestable, compromisos de exportación cercanos, o cuando el preoreo no llega a rango a tiempo.

¿Qué hago si llueve pos-corte?

Rearmá andanas para airearlas, medí de nuevo y evaluá si necesitás secado forzado para recuperar uniformidad.

Conclusión

El “drama” no es la humedad en sí, sino no poder medirla y uniformizarla. Con proceso, herramientas y —cuando hace falta— tecnología de secado, la alfalfa cordobesa puede jugar en estándar de exportación sin regalar hoja ni dormir en el galpón. En mi experiencia, cuando convertimos el secado en una decisión medible y no en un “a ojo”, los contenedores dejaron de ser una lotería.